d.測量管結(jié)構(gòu)特點。各個制造商所設(shè)計的科氏力質(zhì)量流量計的測量管形狀各不相同��,可分成兩類�����,即彎曲形和直形����,設(shè)計成彎曲形是為了降低剛度,因而可比直形管管壁取得厚一些,儀表性能受磨蝕�、腐蝕影響減小���,但易積存氣體和殘渣��,引起附加誤差。此外,彎形管組成的傳感器重量和體積都比直形管大�。

直形管不易積存氣體�����,也便于清洗�。垂直安裝時�����,流體中的固體顆粒不易沉積在管壁上���。傳感器尺寸小���,重量輕���,但剛度大,管壁相對較薄,測量值受磨蝕、腐蝕影響大��。

測量管段數(shù)又有單管和雙管之分。其中單管型易受外界振動干擾影響;雙管型可降低外界振動干擾影響,容易實現(xiàn)相位的測量���。

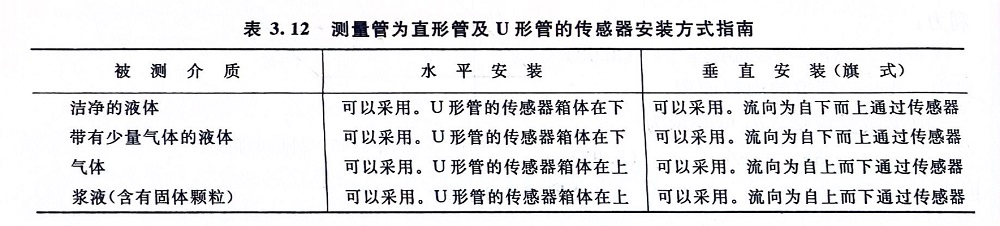

e.傳感器的安裝�����。傳感器應(yīng)確保安裝在管道中充滿被測流體的位置上����,并應(yīng)盡量消除或減少流體中的固體顆粒在測量管內(nèi)壁沉積�,否則儀表的測量性能將下降��。為了做到這兩點����,對于使用最多的直形管和U形管,應(yīng)滿足表3.12所列的要求����。

科氏力質(zhì)量流量計的原理和結(jié)構(gòu)都決定了外界振動對它會造成影響��,因此流量傳感器的安裝場所應(yīng)盡量遠(yuǎn)離大功率泵����、電機(jī)等振動干擾源�����。

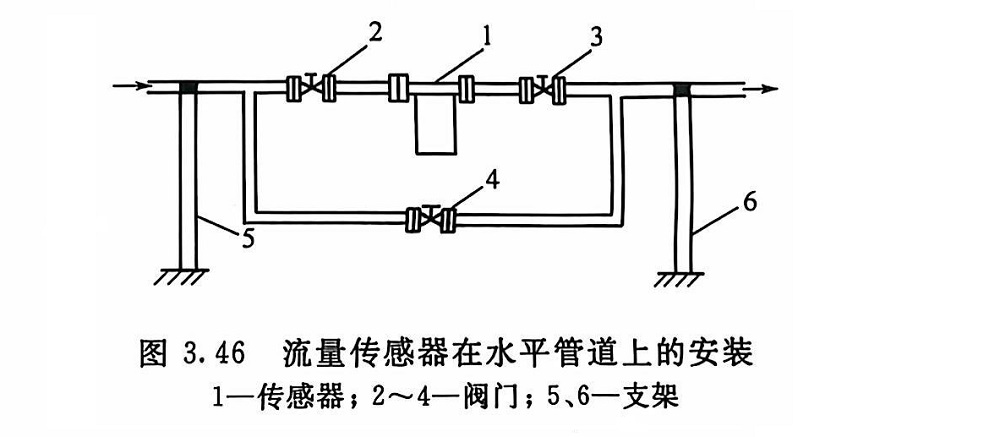

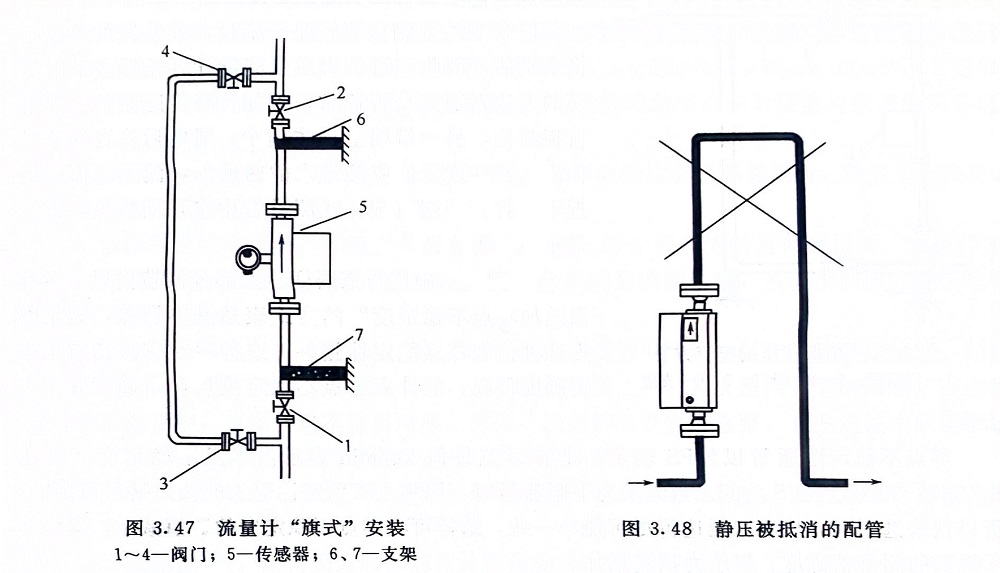

在傳感器與管道的連接中���,做到“無應(yīng)力”是至關(guān)重要的����,這對減小整機(jī)零點漂移起決定性作用�����。所謂“無應(yīng)力”是指要力求避免或減少因安裝因素造成的應(yīng)力��,為此�����,傳感器的安裝應(yīng)采用堅固的支架,支架支撐的部位如圖 3.46和圖3.47所示����。在相連接的管道振動無法避免時,傳感器與管道之間應(yīng)采用撓性連接或通過膨脹節(jié)減小振動�。

傳感器如需串聯(lián)(或并聯(lián))使用,不但傳感器之間要保持適當(dāng)?shù)木嚯x�,而且串聯(lián)(或并聯(lián))傳感器之間的工藝管道上應(yīng)安裝牢固的支架,因為傳感器之間的工藝管道能將每一個傳感器測量管的振動在傳感器之間作不同程度的傳送�����,從而產(chǎn)生一定的相互干擾��,這些干擾振動會造成流量計零點不穩(wěn)定��,并對流量計的調(diào)整造成困難�����。在這種場合�,也可要求制造廠錯開兩傳感器的振動頻率�����。

圖3.48所示的配管方法,雖然流量計出口管也有2m的高度�,但因此管道升高后又降低,靜壓被抵消���,所以背壓仍無保證��。

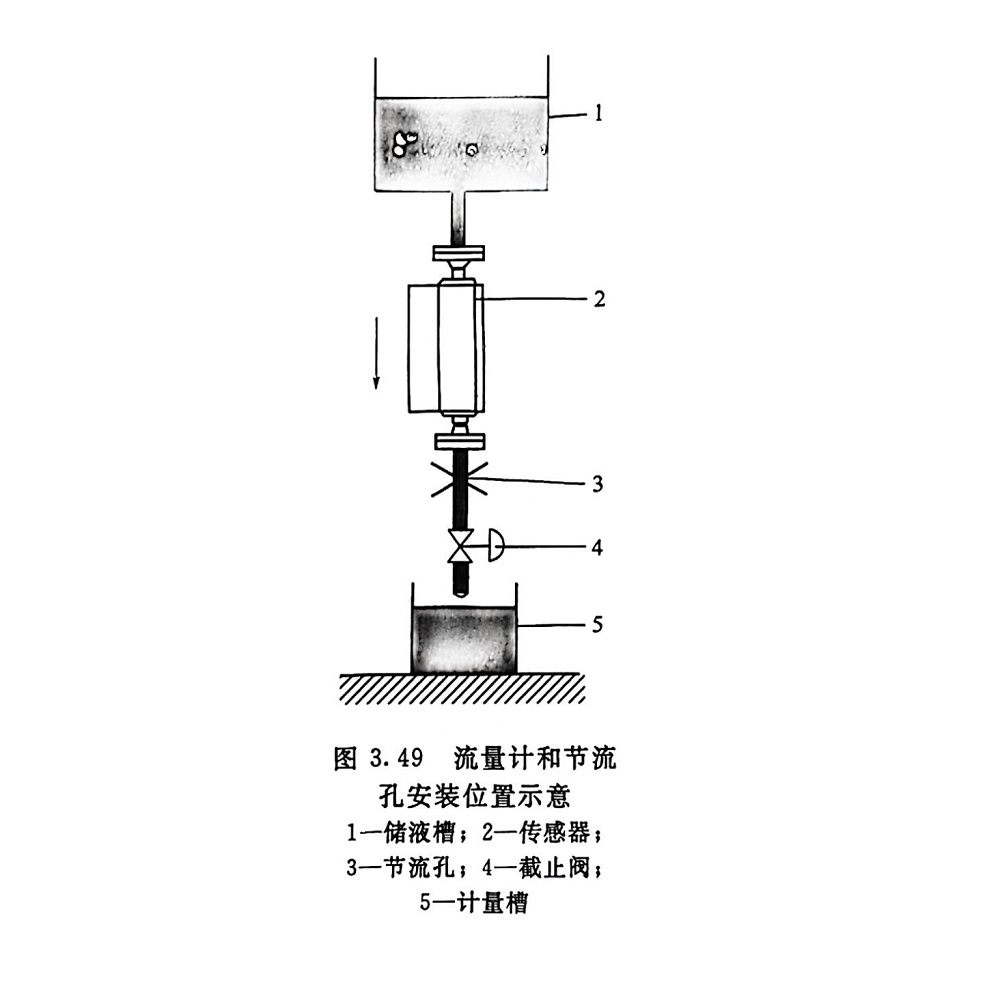

圖 3.49所示的配管方法也是容易犯的錯誤�����。由于出口端無液封�����,空氣易從出口竄人管道����,并逐漸上升���,不僅流量計背壓保證不了�,而且管道內(nèi)不能保證充滿液體��,所以儀表往往無法正常工作���。

流量計的使用必須滿足背壓要求�����。在測量液化的氣體或熱溶劑�����,以及有析出氣體趨向的介質(zhì)時�,為防止汽蝕的產(chǎn)生,必須保證安裝在管路中的傳感器有足夠的背壓��。背壓是指傳感器下游端口處流體的壓力�����,一般常在距傳感器下游端口3L(L為傳感器長度)之

內(nèi)的管道處測量��。最小背壓指標(biāo)為p≥A△p+Bp0����,式中,△p為流量計壓損����;p0為最高工作溫度下介質(zhì)的飽和蒸氣壓;A、B為系數(shù)���,視流量傳感器的結(jié)構(gòu)及介質(zhì)的性質(zhì)而定�,一般由實驗得出�。目標(biāo)是避免管路系統(tǒng)中任何一處的壓力不低于管內(nèi)液體的飽和蒸氣壓,以防液體汽化�。

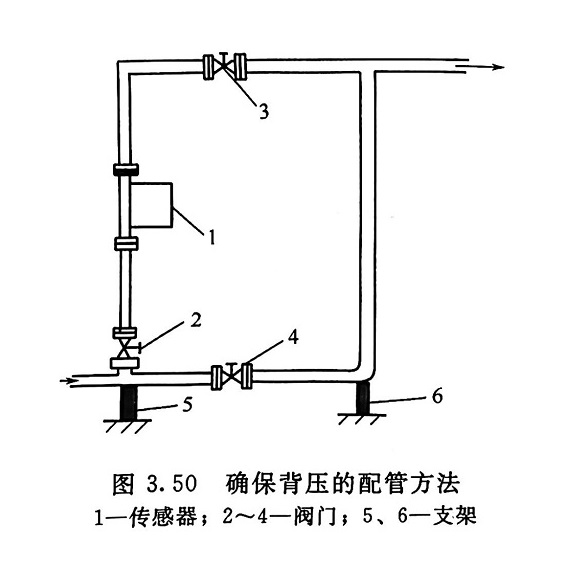

直管型流量計測量管剛度大,諧振頻率高�����,由于上述的各種原因�,當(dāng)背壓不足時,對測量管的振動穩(wěn)定性會造成一定影響����。實驗表明,零流量時���,流量測量管內(nèi)至少要保持0.02MPa(表壓)的靜壓力���。要做到這一點,將傳感器裝在上升管的較低部位,而且傳感器下游上升管道的高度應(yīng)不低于2m(視介質(zhì)密度而定),如圖3.50所示�����。

零漂的檢查與調(diào)整零點不穩(wěn)定性會對儀表輸出引入系統(tǒng)誤差�。儀表零點應(yīng)在初次安裝或安裝有所改變后進(jìn)行調(diào)整,有些儀表的零點要在工作溫度��、壓力和密度下調(diào)整�����。對振動管彈性溫度補(bǔ)償?shù)牟划?dāng)可導(dǎo)致零點偏移誤差�����。在儀表運行的第1個月內(nèi)建議每周檢查一次零點��,如零點變化小����,可減少檢查次數(shù)。

f.儀表的開箱檢驗�。配備流量標(biāo)準(zhǔn)裝置的單位是極個別的,因此���,科氏力質(zhì)量流量計開箱后多采用簡易的方法判別其是否正常�����。例如�����,將傳感器的一端用盲板封住��,另一端朝上��,注滿水����,通電后檢查變送器輸出���,其密度示值應(yīng)接近水的密度值�����,流量示值應(yīng)接近零���。打開下端盲板���,讓測量管中水逐漸流出,密度顯示值應(yīng)下降����。

g.測量精確度與范圍度。大部分制造商以“量程誤差加零點不穩(wěn)定度”的方式表達(dá)基本誤差��,這是因為這種儀表零點穩(wěn)定性較差��。這種表達(dá)方式初看上去精確度很高��,但計入零點不穩(wěn)定度后�����,精確度并不怎么高����。

零點不穩(wěn)定性通常以%FS表示,也有以流量值kg/min表示����,零點不穩(wěn)定度一般在±(0.01~0.04)%FS之間。當(dāng)流量為下限流量時�,因零點不穩(wěn)定性引入的誤差是很可觀的�����,所以儀表選用時��,應(yīng)將口徑選得盡可能小一些�,這樣可將零點不穩(wěn)定度的數(shù)值減小����,提高實際得到的測量精確度����,但壓力損失增加。

科氏力質(zhì)量流量計的范圍度大部分在10:1~50:1之間����,有些則高達(dá)100:1~150:1?;菊`差與范圍度有關(guān),例如Micro Motion公司D系列產(chǎn)品在10:1時為±0.36%R�����,20:1時為±0.58%R�����。

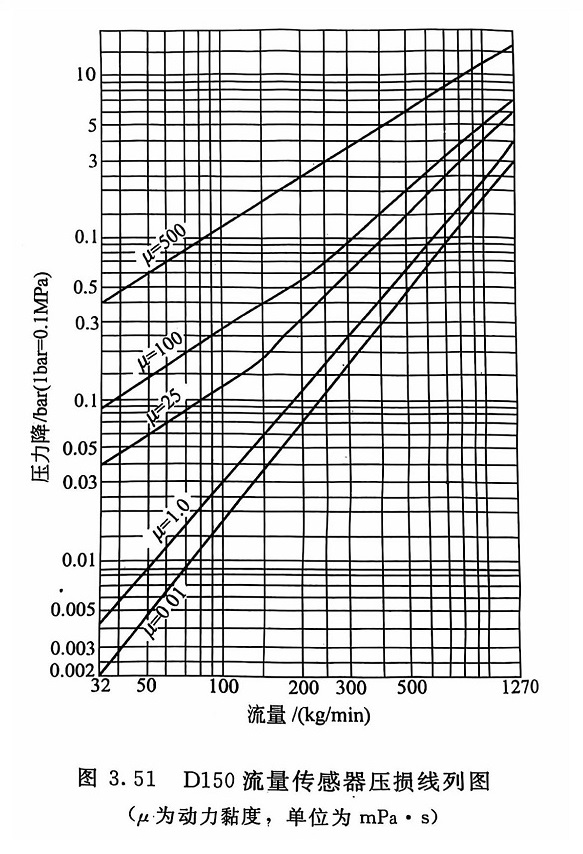

h.流量范圍和壓力損失。在科氏力質(zhì)量流量計的選型計算中���,壓力損失是需要給予特別關(guān)注的指標(biāo)����,尤其是在被測流體黏度較高的情況下�����,儀表的壓力損失比其他原理流量計高得多����。如果所選定的流量計其流量測量范圍能滿足需要,但在需要測量的最大流量附近壓損大于工藝專業(yè)允許壓損����,就會導(dǎo)致因阻力過大而影響流體輸送。解決這一矛盾的方法有兩個�,其一是提高輸送泵的揚(yáng)程,這必將增加動力損耗�����。如無可能,只得犧牲測量精確度�����,將流量計口徑換大�。

各型號的傳感器在其技術(shù)指標(biāo)中,都會給出傳感器的壓損與流體質(zhì)量流量��、流體黏度之間的對應(yīng)曲線圖����,這些壓損曲線是根據(jù)理論計算與實驗數(shù)據(jù)相結(jié)合而繪制的����。圖中所有曲線都是在介質(zhì)密度為1000kg/m3的條件下得出的,而且都給出了幾種黏度參數(shù)在全流量范圍內(nèi)的傳感器壓損�����。圖3.51是流量傳感器一張典型壓損曲線圖���。圖中μ≡1mPa·s相當(dāng)于常溫下水的黏度��,μ=0.01mPa·s相當(dāng)于大部分氣體的黏度�。這兩根曲線是斜率較大的直線,表示在圖示的流量范圍內(nèi)�,流動處于紊流狀態(tài),壓損△p同流量qm之間基本為平方關(guān)系���。μ=500mPa·s是高黏度流體��,相應(yīng)的曲線是斜率較小的直線���,表示在圖示流量范圍內(nèi),流動處于層流狀態(tài)���,壓降同流量間呈線性關(guān)系�����。μ=25mPa·s和μ=100mPa·s是中等黏度曲線���,分別由斜率不同的兩段直線組成,每條折線的節(jié)點表示層流與紊流的臨界流量點��。

當(dāng)實際介質(zhì)密度不為1000kg/m3或?qū)嶋H黏度與圖中標(biāo)注黏度不相同時����,就要進(jìn)行換算��。

i.液固混合流的測量����?����?剖狭|(zhì)量流量計測量含有少量固體的液體流量時�,一般都能取得很好的成績,但當(dāng)流體中的固體具有強(qiáng)磨蝕作用或為軟固體時����,就應(yīng)按流體的特點選用合適類型的測量管。

固體含量較高或含有軟固體的流體����,很容易在測量管中堵塞���。對于雙管型測量管�,測量管的內(nèi)徑一般不到儀表名義口徑的一半����,是易堵的原因之一���,其次是測量管的形狀,在各種形狀的測量管中�,直形管最不容易堵塞。另外���,流體的特性也很重要����,有些流體中的固形物由于外形尺寸較大�����,相互之間摩擦系數(shù)大�,非常容易堵塞。

測量管一旦被堵塞�����,如果測量管形狀是彎曲的�����,則疏通非常困難,因此最好的辦法是選用直形測量管�。

有文獻(xiàn)報道,用科氏力質(zhì)量流量計測量瀝青石墨糊流量����,也工作得很好,但缺少經(jīng)長時間運行后測量管磨蝕情況數(shù)據(jù)和儀表精確度變化數(shù)據(jù)���。有的文獻(xiàn)介紹用垂直安裝的直形測量管測量磨蝕作用強(qiáng)的流體��,效果最好���。

j.高黏度流體的測量。原油���、重油���、渣油等具有較高黏度的液體,以前大多采用容積式流量計�����、靶式流量計等測量流量��,現(xiàn)在已有很多改用科氏力質(zhì)量流量計��,可靠性好��,準(zhǔn)確度高�����。流量計配以伴熱保溫���,即使儀表為間歇使用也不致凝結(jié)堵塞����。但也存在一些需注意的問題�����,如介質(zhì)黏度較高�����,容易在測量管管壁上黏結(jié)��,形成“掛壁”現(xiàn)象�����,從而對測量管的振動頻率產(chǎn)生影響,降低測量準(zhǔn)確度����。當(dāng)工藝條件為間歇進(jìn)料時,這一問題更要予以注意��?!皰毂凇眴栴}主要通過管線吹掃和良好的伴熱保溫來解決,因此在安裝時就得配置適當(dāng)?shù)那鍜呦到y(tǒng)和伴熱保溫系統(tǒng)�。

高黏度流量測量的另一個問題是在黏度較高時儀表壓力損失大,在同一個流量條件下�����,黏度越高壓損越大���。此黏度高到一定程度就要影響流體輸送��,為了防止此有害情況的出現(xiàn)���,需要監(jiān)視流體溫度。簡單的辦法是將流量計輸出通道中的一個經(jīng)組態(tài)用于流體溫度顯示報警��。

伴熱保溫的方法常用的有電熱帶和蒸汽�。有的文獻(xiàn)建議不要采用電熱帶,因為電熱帶伴熱易因供熱過多導(dǎo)致傳感器線圈過熱��,而用蒸汽伴熱�,因伴熱管中蒸汽已進(jìn)入飽和狀態(tài),在采用中低壓蒸汽伴熱的情況下�,即使傳感器箱體內(nèi)溫度升到與飽和蒸汽溫度一樣高,也不致達(dá)到燒毀線圈的溫度����。

k.含氣液體的測量。制造商通常聲稱含有百分之幾體積比游離氣體的液體對流量示值影響不大��,但其影響值無具體數(shù)據(jù)����。然而有關(guān)文獻(xiàn)提供的信息表明,液體中含有游離氣體對流量示值的影響���,不同設(shè)計的儀表差異很大����,流體的壓力�、流速���、黏度、氣體在液體中的分布狀態(tài)等不同�����,帶來的影響也不一樣�。因此,最好在流量計上游加裝消氣器���。

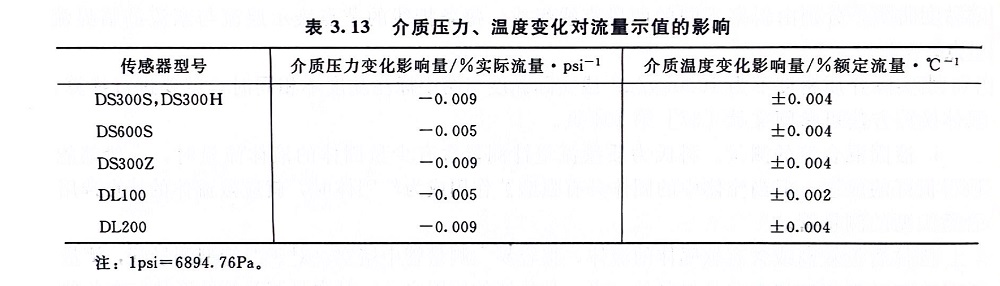

l.溫度對流量示值的影響�����。流體溫度和環(huán)境溫度的變化都會對儀表的示值產(chǎn)生影響���,盡管流量計中已對測量管溫度作了測量,并已對此影響作了補(bǔ)償����,但補(bǔ)償無法做到恰到好處,這種影響是通過測量管的彈性模數(shù)起作用的�����。有的制造商做過溫度影響試驗,所以能夠提出影響量指標(biāo)����,還有不少制造商提不出影響量指標(biāo)��。表3.13列出了部分產(chǎn)品的介質(zhì)溫度影響量�。由于出廠檢驗所用介質(zhì)是常溫條件下的水,如果實際使用時介質(zhì)溫度較高���,則造成的實際影響是可觀的����。

m.壓力對流量示值的影響��。早期儀表制造商的樣本和使用說明書等技術(shù)文件通常聲稱科氏力質(zhì)量流量計的流量示值不受流體溫度�、壓力、密度和黏度變化的影響�����,然而使用實踐證明并非如此�����。這種流量計因為測量精確度較高,有很大部分用于貿(mào)易交接���。一根管道將交接雙方連接起來�����,在供需雙方各裝一套流量計��,而且往往是同一制造廠的同一型號規(guī)格產(chǎn)品��。由于輸送距離較遠(yuǎn)����,流體的溫度��、壓力�����、密度����、黏度等參數(shù)都會有一定變化,于是引發(fā)計量差量,制造廠處于非常被動的地位����,只得投入人力、財力作進(jìn)一步研究�����,并收到一定效果�����。例如Micro Motion公司在其新的樣本中對其不同型號的產(chǎn)品的流體靜壓影響作了表述����。表3.13所列是部分產(chǎn)品介質(zhì)壓力變化影響和介質(zhì)溫度變化影響����。由于出廠檢驗時所用的壓力是0.1~0.2MPa,所以在實際使用壓力較高時���,造成的實際影響也是可觀的��。對壓力影響進(jìn)行補(bǔ)償?shù)某S梅椒ㄓ袃蓚€���。一是在線補(bǔ)償����,適用于流量變送器中帶有壓力補(bǔ)償功能的產(chǎn)品����,另裝一臺壓力變送器,并將信號送入流量轉(zhuǎn)換器�,然后在轉(zhuǎn)換器組態(tài)時指定補(bǔ)償功能和壓力信號對應(yīng)的上下限壓力值。另一方法是離線補(bǔ)償�,適用于壓力較穩(wěn)定的對象,從常用壓力值計算出流量校正值�,然后在轉(zhuǎn)換器組態(tài)中將流量標(biāo)定系數(shù)予以校正。溫度變化因其影響值是正負(fù)雙向�,還不能予以校正。

n.密度對流量示值的影響���。流體密度變化對流量示值的影響雖不很大����,但在精密計量中仍需引起注意����。Danfoss公司對自己的科氏力質(zhì)量流量計產(chǎn)品所做的試驗也證明存在密度影響。10mm口徑儀表,介質(zhì)密度為2kg/L的流量示值與1kg/L相比����,相差-0.1%;0.5kg/L介質(zhì)與1kg/L相比,相差+0.06%��。

對密度影響進(jìn)行補(bǔ)償?shù)那疤釛l件是制造商提供密度影響量的數(shù)據(jù)��,其次是掌握具體測量對象的流體密度��,然后計算校正值予以校正����。

o.密度輸出信號用于判斷流體品質(zhì)或類別。經(jīng)科氏力質(zhì)量流量計測量的流體有時品質(zhì)會發(fā)生變化�,這種品質(zhì)的變化往往表現(xiàn)為流體密度的變化��,于是利用流量計的密度測量功能同具有邏輯判斷功能的顯示�、控制儀表(計算機(jī))配合,可對此品質(zhì)進(jìn)行監(jiān)視�。例如待測流體存放在儲罐中,料液和料中所含水分在罐中分層�����,罐中料液經(jīng)流量計計量發(fā)往另一設(shè)備或工序時,在料液即將抽盡前����,先是料液和水的過渡層進(jìn)入流量計,這時儀表的密度示值會有明顯變化�,從而關(guān)閉閥門,確保料液品質(zhì)��。

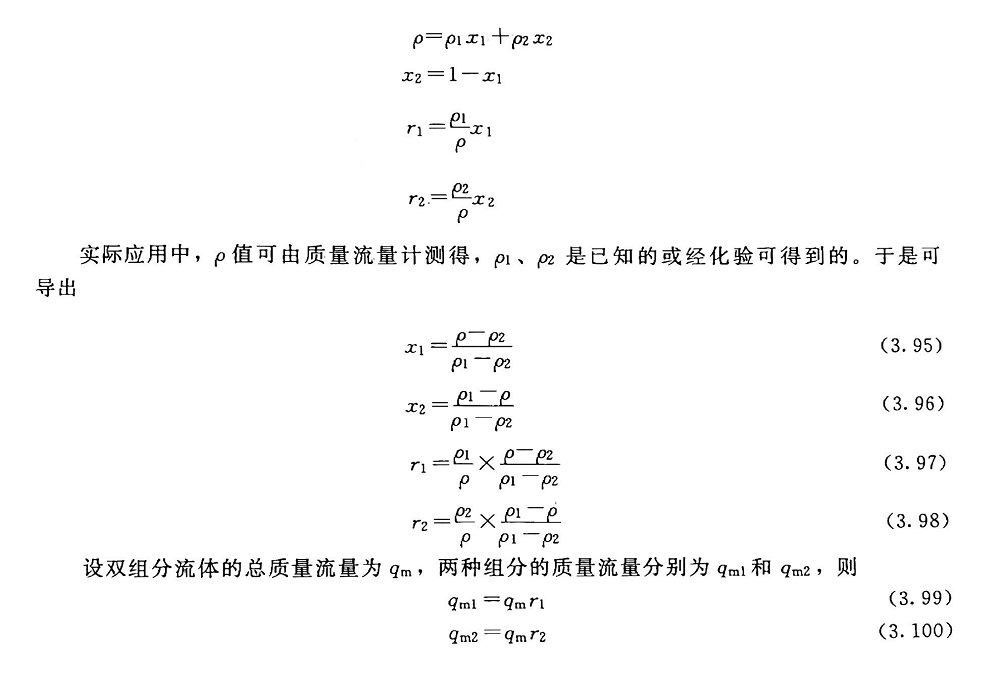

p.在液體雙組分流測量中的應(yīng)用����。對于互不相溶的雙組分液體,設(shè)ρ���、ρ1��、ρ2分別為雙組分流體的密度及兩種組分各自的密度;x1�、x2分別為兩組分的體積流量百分含量�����;r1��、r2分別為兩種組分的質(zhì)量流量百分含量�。于是

q.水錘現(xiàn)象及對策�����。在批量操作過程中���,若調(diào)節(jié)閥安裝在流量計下游,這時要注意防止當(dāng)閥門快速切斷時在管路中出現(xiàn)強(qiáng)烈的“液壓撞擊”(即“水錘”)現(xiàn)象����,以免損壞流量計或影響流量計的正常工作。這一情況在科氏力質(zhì)量流量計中尤為突出����,因為液體在測量管中流過時流速高,因而具有很高的動能�。為此,流量計下游閥門的設(shè)置應(yīng)有分段(多級)關(guān)閉能力����,避免下游閥門突然關(guān)閉時�,造成“水錘”現(xiàn)象。

r.密度切除功能的應(yīng)用���。密度切除功能是科氏力質(zhì)量流量計所特有的功能���,利用這一功能可以有效地防止“虛量”�,確保流量的準(zhǔn)確性��。

所謂密度切除功能就是根據(jù)具體被測流體可能達(dá)到的密度范圍�,確定密度下限值和上限值,當(dāng)測量管內(nèi)被測介質(zhì)的密度不在這個范圍之內(nèi)時�,變送器就“認(rèn)為”被測介質(zhì)流動異常而置流量輸出為零。例如���,某種輕質(zhì)油在工況下的密度為0.85kg/L���,工況變化造成的介質(zhì)密度正常波動范圍為±0.05kg/L,這樣可將密度測量范圍設(shè)定在0.75~0.95 kg/L�����。這樣的設(shè)定既可保證在測量管內(nèi)充滿介質(zhì)時流量計有正確的輸出�,又可有效地防止易汽化的介質(zhì)在停輸時來回涌動而產(chǎn)生錯誤的流量指示。

s.典型故障及其處理����。下面是文獻(xiàn)提供的幾個實例,有啟發(fā)和參考價值�。

例1:某公路發(fā)油站采用科氏力質(zhì)量流量計作為定量控制計量表�����,在給汽車槽車發(fā)油的過程中常出現(xiàn)忽多忽少的現(xiàn)象����,但流量計的檢定結(jié)果是合格的�。經(jīng)過現(xiàn)場仔細(xì)的分析后發(fā)現(xiàn),位于流量計下游的電磁閥的快速關(guān)閉造成了強(qiáng)烈的流體液壓撞擊���,對傳感器工作的影響很大�。若將流量計和電磁閥換位(即讓電磁閥在前����,流量計在后),就隔斷了電磁閥關(guān)閉對流量計的影響���,從而使流量計的工作情況恢復(fù)正常��。

例2:某臺科氏力質(zhì)量流量計在使用過程中經(jīng)常出現(xiàn)虛計量現(xiàn)象��,即管道中沒有流量時,流量計的累積數(shù)會發(fā)生變化��。經(jīng)過現(xiàn)場仔細(xì)檢查后發(fā)現(xiàn),傳感器兩端的安裝支撐不符合要求����,一是兩端支撐不等距,二是支撐的底部與地面懸空�,沒有牢固連接。在采取措施使傳感器兩端支撐的安裝符合要求后��,流量計計量情況恢復(fù)正常��。

例3:某臺科氏力質(zhì)量流量計測量液化石油氣���,其正常密度在0.52~0.56kg/L之間,但在測量過程中��,時常出現(xiàn)密度顯示值低于0.5kg/L��。此時����,即使管道中無流體流過��,流量計也可能出現(xiàn)正負(fù)方向虛流量���,累積值有增有減�����。造成這種現(xiàn)象的主要原因是流量計背壓不足�����,液化氣汽化�,介質(zhì)氣液兩相比例超過了規(guī)定范圍,以致不符合流量計正常使用的要求�。目前解決的辦法一般有兩個:一是提高工藝管線的壓力及流量計的背壓,避免工藝介質(zhì)產(chǎn)生汽化;二是采用小流量�、低密度切除功能,即讓流量計在低于指定的流量時不進(jìn)行計量�,或利用科氏力質(zhì)量流量計具有能根據(jù)被測介質(zhì)的密度范圍進(jìn)行選擇計量的功能,使流量計在介質(zhì)密度低于某一范圍時不進(jìn)行計量����。

例4:某臺科氏力質(zhì)量流量計在運行期間,其計量值與油罐檢測計量結(jié)果偏差較大����。經(jīng)檢查發(fā)現(xiàn),傳感器安裝位置與泵房距離太近��,當(dāng)兩臺泵同時工作時,振動過大���,影響了傳感器的穩(wěn)定工作。當(dāng)將傳感器移到遠(yuǎn)離振源的地方以后���,情況恢復(fù)了正常��。

例5:某臺科氏力質(zhì)量流量計測量90#汽油����,當(dāng)流量上升到60t/h以上時�,流量計顯示的密度值為1~3g/cm3并顯示故障指示,一旦流量降下來后��,一切又恢復(fù)正常���。經(jīng)過現(xiàn)場仔細(xì)檢查����,認(rèn)為傳感器的安裝以及現(xiàn)場應(yīng)用環(huán)境等均沒有問題���。在將流量計拆回檢定過程中發(fā)現(xiàn)�,傳感器“Y”型流量分配器的入口處卡進(jìn)了兩塊鵝卵石,估計是由工藝管線施工時帶進(jìn)的��,取出后���,流量計檢定合格���,現(xiàn)場使用良好。

由上述實例可見���,正確的安裝����、合理的工藝管線配置����、良好的應(yīng)用環(huán)境等對質(zhì)量流量計的正常工作是十分重要的。